چرخ دنده ها

چرخ دنده ها از اجزاء اصلی انتقال قدرت(گشتاور) در ماشین ها می باشند. این انتقال از طریق درگیری دندانه هایی که روی آنها تعبیه شده اند بین محورهای موازی ,متقاطع ویا متنافردستگاه ها صورت می گیرد. چرخ دنده ها انواع گوناگونی دارند که در مورد آنها اطلاعات گسترده ای در متون وپایگاه های فنی وجود دارد.

به منظورعملکرد صحیح وبدون ارتعاش دستگاه ها, شکل پروفیل چرخ دنده ها باید به گونه ای باشد که نسبت سرعت زاویه ای در حین درگیری یک جفت دندانهء در حال تماس ثابت بماند.یکی از پروفیل هایی که شرط فوق را برآورده میسازد منحنی اینولوت (Involute)است.

1- دنده شانه ای مبنا(Basic Rack)

در سیستمهای جدید چرخ دنده,دنده شانه ای مبنای طراحی دندانه وابزارهای دنده زنی است.در شکل زیر دنده شانه ای مبنای متریک مطابق استاندارد بین المللی جهانی (ISO) به نمایش درآمده است.این شکل برای مدول واحد(m=1)هنجار Normalized ) (شده است. یعنی برای سایر مدول ها کلیه ایعاد میباید ضرب در مدول مورد نظر شوند.

1- منحنی اینولوت (Involute Curve)

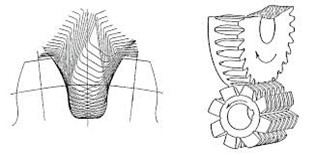

منحنی اینولوت مسیری است که یک نقطه ازیک ریسمان پیچیده شده روی یک دایره ثابت(دایره مبنا) هنگام جدا شدن ریسمان از روی دایره ایجاد میکند است.این منحنی میتواند توسط ابزار دنده زنی (Hob) توسط ماشین دنده زنی (Hobbing Machine) روی یک دیسک خام ایجاد گردد.

در شکل زیر اصطلاحات و اجزاء مختلف یک جفت چرخدنده ساده نمایش داده شده است.درجدول زیر محاسبات ابتدایی چرخ دنده های ساده در حالت استاندارد(بدون تصحیح)درج شده است.

ما در اینجا بیشتر به مواردکاربردی که معمولا” کمتر به آنهااشاره شده است و فاکتورهای اصلی جهت ساخت وکنترل چرخ دنده ها می باشد می پردازیم.

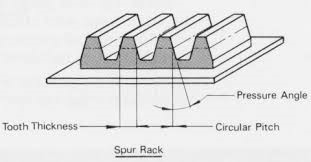

1-زاویه فشار (Pressure Angle)

زاویه بین خط کنش(Line of Action) وخط عمود بر خط واصل بین مرکزچرخ دنده هااست.(تصویر بالا) این زاویه در عمل زاویه ابزاردنده زنی (Hob) میباشد.هرجه زاویه فشار بیشترباشد پای دندانه قویتر بوده وتحمل بار بیشتری را دارد.زاویه فشار های پرکاربرد 14.5 و20 و25 درجه برای چرخ دنده ها و30 ,37.5 و 45 درجه برای هزار خاری های اینولوت می باشد.

2 - دایره گام

Pitch Circle

دایره ای فرضی است که تمامی محاسبات چرخ دنده بر مبنای آن انجام می پذیرد. دوایر گام یک جفت چرخ دنده درگیر همواره بر هم مماس هستند.قطر این دایره D نامیده میشود.

3 - گام دایروی p

ircular Pitch

فاصله بین فضای خالی دودندانه وضخامت یکی از دندانه ها بر روی دایره گام را گام(دایروی) دندانه نامیده میشود و با حرفp نشان داده می شود.این عدد معادل با گام خطی دنده شانه ای مبنا وهمینطور گام ابزار ابزاردنده زنی (Hob) است.

p=D/Z

4 - مدول m

Mudole

عبارت است ازنسبت قطر دایره گام تقسیم به تعداد دندانه بنابراین مدول نیزبه نوعی بیانگر گام چرخ دنده است.مسلم است که هرجفت چرخ دنده درگیر بایستی گام یا مدول یکسانی داشته باشند.

M=D/Z

5 -دنده شانه ای اینولوت

Involute Rack

میتوان تصور کرد که دنده شانه ای یک چرخ دنده ساده ای است که قطر دایره گام آن بینهایت بزرگ است پس دارای بینهایت دندانه است.در این حالت دندانه های اینولوت به شکل خط راست تبدیل شده وزاویه دندانه ها باخط المرکزین مساوی زاویه فشارمیگردد.

6-گام مبنا

Base Pitch

دیواره های متناظر منحنی اینولوت دندانه ها موازی هستند.گام مبنا فاصلهء ثابت واصلی بین آنها در جهت خط عمود مشترک میباشد.قبلا” گفتیم که گام دایروی درمسیر دایره گام اندازه گیری می شود. اندازه گیری گام مبنا اساسی تراست زیراکه آن فاصله بین دندانه ها در جهت خط عمود مشترک وهمچنین گام دایروی روی دایره مبنا میباشد.

رابطه گام مبنا عبارت است از:

Pb= m.cos().π

7- دایره مبنا

Base Circle

دایره مبنا دایره ای است که منحنی اینولوت از آن استخراج میشود.قطر این دایره به زاویه فشاربستگی داشته و عبارت است از:

Db=Dcos

8-اندازه دهانه WK

Span

اندازه دهانه فاصلهء بین تعداد معینی (K) از دندانه ها است.با توجه به اینکه فکهای وسایل اندازه گیری (کولیس یا میکرومتر بشقابی) موازی هستند,با انتخاب مناسب (K) نسبت به تعداد دندانه های چرخ دنده ,منحنی اینولوت دو طرف دندانه هایی که با فک کولیس در تماس هستند نیز موازی خواهند بود.دراینحالت اندازه گیری درمسیرمماس بر دایره مبنا می باشد.این روش یکی از راه های اندازه گیری ضخامت دندانه است.

رابطه محاسبه Wk به شرح ذیل است.

Wk = m.cos().[(k-0,5).π + z.inv()]

Wk +1 = m.cos().[(k+1-0,5).π + z.inv()]

در صورت کسر این دو رابطه از یکدیگر خواهیم داشت:

Wk+1 – Wk = m.cos().π

بنابر این با دواندازه گیری و دانستن زاویه فشار می توان مدول را محاسبه نمود.

در جدول زیر عدد پیشنهادی برایk را برای تعداد دندانه های چرخ دنده آورده شده است.

* جدول ص 2142

Tooth Range | Tooth Range | Tooth Range | Tooth Range | Tooth Range | Tooth Range |

|

|

|

|

|

|

machinary handbook

تصحیحح چرخدنده ها(Gear Correction)

برای چرخ دندانه های با قطر استاندارد وقتی که تعداد دندانه های چرخ دنده ها از حد معینی (32Z= برای زاویه فشار14.5°و 17Z=برای زاویه 20°) کمتر باشد,هنگام تولید چرخ دنده توسط دستگاه دنده زنی هاب یا سایر روشهای ساخت چرخ دنده به شیوهء مولد(Generating) در قسمت ریشه دندانه شروع به ایجاد گودی(Undercut) می شود.هرچه تعداد دندانه وزاویه فشار کمتر باشد مقدار گودی بیشتر خواهد بود.درعمل حداقل تعداد دندانه 17 برای زاویه فشار14.5°و 12 برای زاویه 20° مشکل زیادی ایجاد نمی کند, تعداد دندانه کمتر باعث ضعیف شدن بیش از حد دندانه وهمچنین ایجاد گودی به حدی است که پروفیل اینولوت در قسمت زیر دایره گام برداشته شده ودر آنجا درگیری رخ نمی دهد. علاوه بر مورد فوق صدا,سایش,ارتعاشات سیستم نیز افزایش و مقاومت دندانه کاهش پیدا میکند.

یکی از راه های رفع این ایراد افزایش قطر خارجی که به آن تصحیح (Gear Correction) اطلاق میشود است.برای این منظورازنام های دیگری مثل Addendum Modification یا Profile Shift ویا Long Addendum نیز استفاده می شود.

همانطور که در تصاویر فوق دیده میشود ,پس ازتصحیح مثبت ضخامت ریشه دندانه بیشتر شده ولی ضخامت نوک آن کاهش پیدا می کند.همچنین مسلم است که در صورت اعمال تصحیح فقط روی یکی از چرخ دنده ها فاصله مرکز تا مرکز چرخ دنده ها نیز تغییر می نماید .در واقع مجموع ضرایب تصحیحx)∑) است که تعیین کننده فاصله مرکز تا مرکز چرخ دنده ها است.

جداول محاسبات

در ادامه جداول محاسباتی برای انواع مختلف چرخ دنده ارائه شده است.

محاسبات چرخ دنده ساده (Spur) در حالت استاندارد x=0

محاسبات چرخ دنده ساده (Spur) درحالت تصحیح شده

ادامه جدول فوق

محاسبا ت چرخ دنده ساده خارجی و داخلی

ادامه جدول فوق

چرخ دنده مارپیچ (Helical Gear)

تفاوت چرخ دنده مارپیچ با ساده در این است که دندانه روی یک مسیر مارپیچ در جهت محوری پیچیده می شوند.مزایای چرخ دنده مارپیچ به قرار زیر است:

1-دندانهء چرخ دنده مارپیچ از چرخ دندهء سادهء هم عرض دندانه قوی تر است زیرا که طول مسیر دندانه بیشتر است.

2-نسبت تماس(Contact Ratio) بیشتر است.بدین معنا که در هرلحضه تعداد بیشتری از دندانه ها درگیر هستند.یعنی قبل از اینکه تماس یک دندانه پایان یابد دندانه بعدی شروع به تماس کرده است.ودر واقع در آن واحد تعداد بیشتری دندانه درگیر هستند پس توان تحمل بار بیشتری را دارا می باشند.چرخ دنده مارپیچ در دوحالت مورد استفاده واقع می شوند.

1- برای انتقال قدرت بین شافت های موازی (در اکثر مواقع)

2- برای انتقال قدرت بین شافت های متنافر

در صفحهء چرخش(عمود برمحور) پروفیل دندانه اینولوت است و روابط هندسی

مانند چرخ دنده ساده است.اما چرخش دندانه حول محور باعث ایجاد یک زاویه مارپیچ

(Helix Angle) می شود.

مقدارزاویه مارپیچ ) (βازپای دندانه تا نوک آن تغییر میکند,طبق قرارداد در محاسبات مقدار آن در محل

دایره گام در نظر گرفته می شود.جهت چرخش مارپیچ میتواند راستگرد یا چپگرد باشد که توسط قانون دست راست تعیین میگردد.

دراین نوع چرخ دنده دو نوع گام یکی در جهت چرخش(pt) ودیگری در جهت عمود برمسیر مارپیچ(pn) وجود دارد. و ارتباط آنها به قرار زیر است:

بنا به دو نوع مدول نیز خواهیم داشت:

pn = pt.cosβ mn=mt. cosβ

محاسبات چرخ دنده مارپیچ (Helical) درحالت تصحیح شده

ادامه جدول فوق

مهندسی معکوس چرخ دنده

Gear Reverse Engineering

برای تهیه اطلاعات لازم یک چرخ دنده موارد زیر باید در اختیار باشد:

1-تعداد دندانه

2- قطر خارجی

3- قطر ریشه دندانه

4- پهنای چرخ دنده

5- زاویه فشار

6- مدول

7- زاویه مارپیچ

8- ضخامت دندانه

چهار مورد ابتدایی به کمک وسایل اندازه گیری عمومی قابل دسترسی هستند.

زاویه فشار

Pressure Angle

زاویه فشار های پرکاربرد در چرخ دنده ها 14.5 و20 و25 درجه هستند.با توجه به شکل های زیر وبا در نظر گرفتن نسبت بین پهنای نوک به ته دندانه میتوان زاویه فشار را حدس زد.

Z=19 α=14.5° X=0

Z=19 α=20° X=0

Z=19 α=25° X=0

Z=40 α=14.5° X=0

Z=40 α=20° X=0

Z=40 α=25° X=0

Z=19 α=14.5° X=0.5

Z=19 α=20° X=0.5

Z=19 α=25° X=0.5

Z=40 α=14.5° X=0.5

Z=40 α=20° X=0.5

Z=40 α=25° X=0.5

در حال حاضرزاویه فشار°14.5تقریبا” منسوخ شده است ودیگر در گیربکس ها کاربردی ندارد و بیشتر در محیط های با درجه حرارت بالا مورد مصرف واقع می شود.

زاویه فشار°25 درنیز کمتردر گیربکس های تجاری استفاده می شوند و بیشتر در دستگاه های پر قدرت مانند آسیا ها و سنگ شکن های صنایع معدنی مورداستفاده قرار می گیرند.

با رجوع به تصاویر فوق ممکن است که در مواردی که چرخ دنده تصحیح شده باشد نتوان بین آنها تمایزی قائل شد,در چنین مواقعی علی الخصوص در گیربکس ها ,مبنا را زاویه فشار °20 قرار داده ودر مراحل بعد تصمیم نهایی اتخاذ میگردد.

مدول

Module

الف: برای اولین حدس با توجه به استاندارد مربوط به پروفیل دنده شانه ای (Din53)مبنا داریم:

ht=2.25m

ممکن است در بعضی از سیستمها ی قدیمی از استاندارد (Din53) استفاده نشده باشد روش دقیقتر روش ذیل است:

ب:با توجه به رابطهء

Wk+1 – Wk = m.cos().π

با اندازه گیری دهانه ها و دانستن زاویه فشار خواهیم داشت:

m1=( Wk+1 – Wk)/ cos().π

به منظور کسب دقت بیشتر Wk-1رانیز اندازه گیری میکنیم :

m2=( Wk- Wk-1)/ cos().π

وسپس معدل آنهارا محاسبه می نماییم:

m= (m1+ m2)/2

مدول های استاندارد در جدول زیر آورده شده است.

*ترجیحا از سری های پایین تر استفاده شود.

زاویه مارپیچ

Helix Angle

متاسفانه انداره گیری دقیق زاویه مارپیچ با ابزارهای معمولی امکان پذیر نمی باشد.این کاردر کارگاه های دنده زنی توسط دستگاه دنده زنی هاب وبااستفاده از ساعت اندیکاتور انجام میشود.

یکی از روشهای تخمین این زاویه استفاده از زاویه سنج بر روی چرخ دنده بزرگتر میباشد,زیرا در چرخ دنده های با تعداد دندانه زیاد انحنای مارپیچ کاهش می یابد و مارییچ به خط راست متمایل میگردد .توجه داشته باشید که اندازه گیری در محدوده دایره گام انجام شود.

روش دیگر انرازه گیری زاویه مارپیچ در محل نوک دندانه است. برای این کار سطح خارجی دندانه ها را رنگ زده و چرخدنده را روی سطح یک کاغذ سفید می غلتانیم و سپس با استفاده از زاویه سنج زاویه مارپیچ را برای نوک دندانه اندازه می گیریم.

همانطورکه ذکر گردید هیچکدام از این روشها دقیق نمی باشند, در این موارد یا باید نمونه چرخ دنده به کارگاه های تولید چرخ دنده ارسال شود ویا با پیداکردن تقریبی زاویه مارپیچ با روشهای فوق و با اندازه گیری فاصله مراکز چرخ دنده های درگیر از روی پوسته گیربکس و انجام محاسبات لازم اقدام به سفارش هر دو چرخ دنده درگیر بنماییم.

ضخامت دندانه

Tooth Thickness

نکته ای که باید به آن توجه داشت این است که آنچه تعیین کننده فاصلهء بین مراکز چرخ دنده های درگیر می باشد ضخامت دندانه ها است نه قطرهای چرخ دنده ها.

روشهای متعددی برای اندازه گیری ضخامت دندانه وجود دارد که عبارتند از:

الف:ضخامت یک دندانه در شعاع معینChordal Thickness) ):

این کار با استفاده از کولیس چرخ دنده مطابق شکل مقابل میسر است.

باتنظیم طول Chordal Addendum روی ورنیه عمودی و قرار دادن کشویی مربوط مقدار ضخامت دندانه Chordal Thickness را توسط ورنیه افقی اتدازه گیری میکنیم.

روابط مورد نیاز را برای چرخ دنده های مارپیچ در جدول زیر اورده آیم:

برای چرخ دنده های ساده مقدار β راصفر قرار میدهیم.

ب: اندازه گیری دهانه برای چند دندانه

Span Measurement

اهمیت این است که برای چرخ دنده های مارپیچ مطابق شکل اندازه گیری باید در صفحهءعمود(Normal Plane) انجام گیرد.در واقع بایستی کمترین فاصلهء اندازه گیری شده را در نظر بگیریم.

این روش محدودیتی دارد بدین معنا که عرض چرخ دنده نباید از حد مشخصی کمتر باشد.

b in = sm sinβb + Δb

که در آن

βb = tan–1(tanβ cosαt)

یا

βb = sin–1(sinβ cosαn)

در این حالت بایستی که

Δb>0

باشد.

ج-قطر روی ساچمه یا پین

Diameter Over Pin (Ball) Measurement

این روش یکی از دقیقترین روش ها برای تعییت ضخامت دندانه است.

همانطور که در تصاویر دیده می شود اندازه گیری از روی دو عدد پین یا ساچمه که بین دو دندانه روبروی هم برای تعداد دندانه زوج وبرای تعداد دندانه فرد نزدیکترین دندانه روبروی هم انجام میشود.

توجه داشته باشید که در مورد چرخ دنده های مارپیچ برای اندازه گیری با این روش می باید فقط از ساچمه استفاده شود.

قطر پین یاساچمه مطابق شکل ها باید به حدی باشد که اولا” روی قسمت اینولوت پروفیل چرخ دنده قرار بگیرد وثانیا” به حدی بزرگ باشد که فک های وسیله اندازه گیری با نوک دندانه ها تماس برقرار ننماید